Về chúng tôi

Shenzhen Lunfeng Technology Co., Ltd

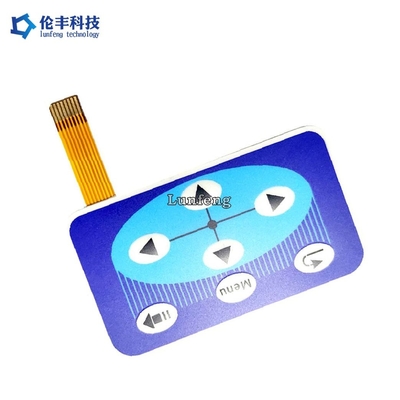

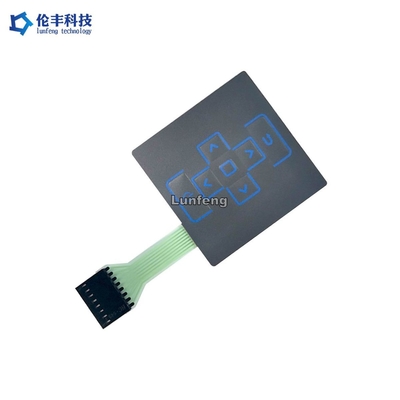

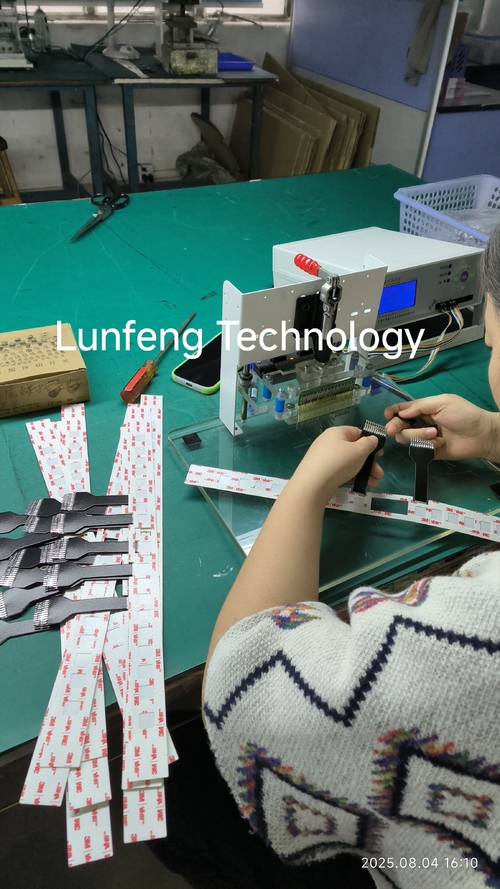

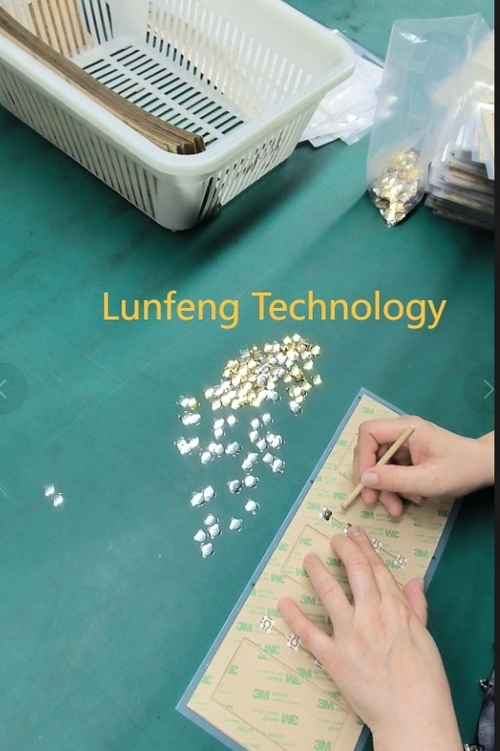

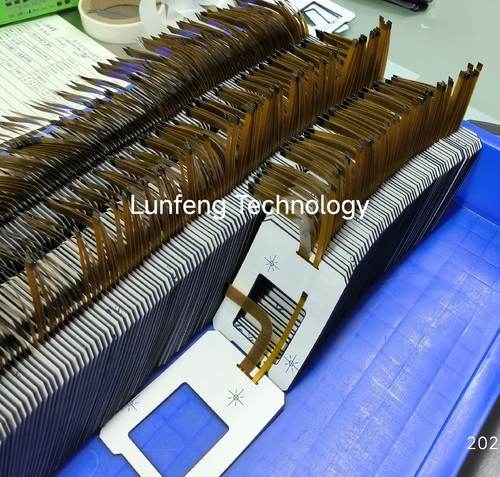

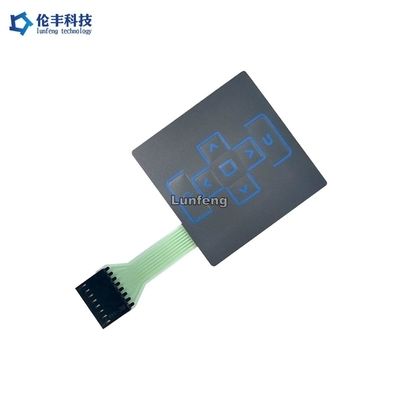

Shenzhen Lunfeng Technology Co., Ltd (Lunfeng)đãthành lập năm 1995, chủ yếu tham gia vào thiết kế, sản xuất, bán và dịch vụ tất cả các loại công tắc màng, lớp phủ màng, lớp phủ đồ họa, tấm PC, PVC, PET và nhôm, ống kính acrylic, tấm tên kim loại,bảng điều khiển màn hình cảm ứng, tinh thể epoxy, giấy nhãn và nén nóng / đúc phun vật liệu tổng hợp thermoresist (BMC / SMC). Tiếp theo nghiêm ngặtISO9001:2015tiêu chuẩn trong sản xuất, chúng tôi đã thiết lập một hệ thống quản lý chất lượng hoàn chỉnh, ...